Injecteur aspirant à vapeur vive

En complément ou en remplacement d'une pompe d'alimentation, les locomotives sont la plupart du temps équipées d'injecteurs que l'on peut séparer en deux catégories :

Les premiers nommés (type Friedmann) sont d'une construction un peu plus simples, mais exposés aux risques de gel, car ils doivent se trouver plus bas que le fond du tender (pour rester en charge) et sont la plupart du temps installés sous la cabine de conduite. Quand ils ne fonctionnent pas, ils videraient le tender si on oubliait de fermer l'arrivée d'eau. Les injecteurs aspirants ont l'avantage d'être plus accessibles. Ils sont vissés à la partie postérieure de la chaudière et sont de ce fait protégés du risque de gel.

Il faut distinguer les injecteurs travaillant avec de la vapeur vive et étant de ce fait toujours à même de fonctionner de ceux fonctionnant à la vapeur d'échappement qui ne peuvent être utilisés que lorsque le régulateur est ouvert. Les injecteurs se distinguent par une construction simple et une très petite usure car, contrairement aux pompes alternatives à pistons, ils ne possèdent aucune pièce mobile.

Injecteur aspirant à vapeur vive

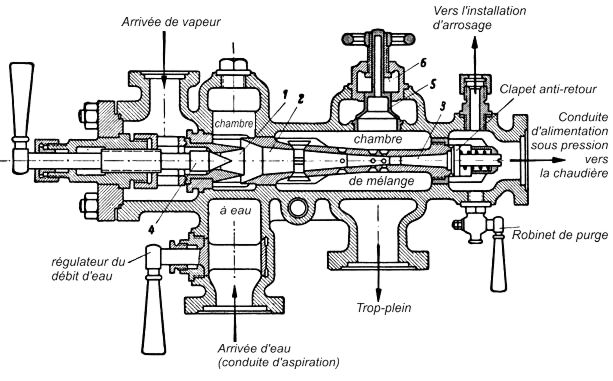

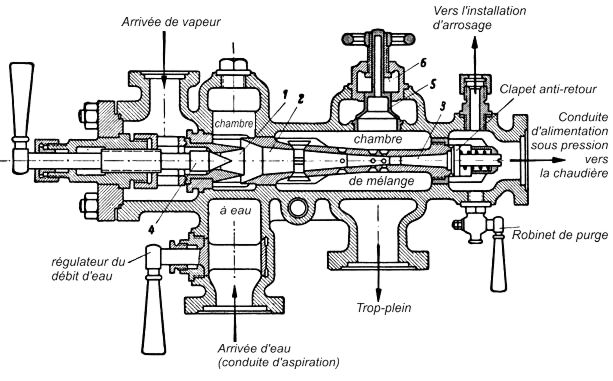

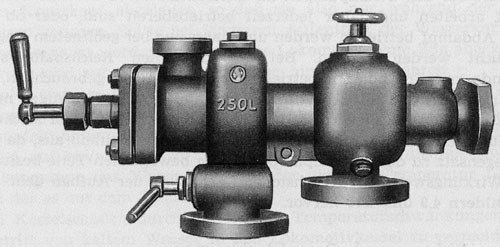

Le carter en fonte de ces installations rares en Allemagne sépare par des parois intermédiaires une chambre à vapeur, une chambre à eau, une chambre de mélange et une chambre de pression. La vapeur vive pénètre en premier dans la chambre à vapeur et s'écoule, si l'installation est en fonction, à grande vitesse au-travers d'une tuyère de vapeur dans la chambre à eau. Elle entraîne ici l'eau qui s'y trouve, se mélange à elle et la réchauffe à environ 70 °C. La condensation de la vapeur réduit la pression. Comme le mélange de vapeur et d'eau s'écoule ensuite au-travers d'une tuyère de mélange conique qui se resserre, la pression baisse encore alors que la vitesse augmente. Comme il faut en principe alimenter la chaudière de laquelle on a pris la vapeur, il faut générer une pression supérieure à la pression de la chaudière. On fait alors fonctionner le processus inverse à la tuyère de mélange. A cet effet, on relie à la tuyère de mélange un conduit divergent qui transforme ainsi la grande vitesse en pression, jusqu'à ce que l'eau possède une force de poussée suffisante pour pousser le clapet anti-retour qui se trouve à la fin de l'installation d'alimentation. La chambre de pression dispose encore d'un raccordement pour l'installation d'arrosage et un robinet de purge de la conduite d'alimentation. La tuyère de mélange est pourvue d'ouvertures qui, lors de l'amorçage de l'injecteur, précipitent d'abord le mélange d'eau et de vapeur par le trop-plein tant que la pression ne suffit pas à pousser le clapet anti-retour. Pour éviter que de l'air entraîné depuis le trop-plein par le jet d'eau chaude ne pénètre dans la chaudière et en altère les tôles, on munit ce-dernier d'une soupape qui, se fermant vers l'intérieur, ne s'oppose pas à l'écoulement d'eau et de vapeur lors de l'amorçage, mais empêche l'aspiration par l'injecteur amorcé.

Ce type de construction diffère du précédent par la présence d'un dispositif d'amorçage permettant à l'aide d'un pointeau (aiguille) de réglage et d'un Absperrkegel un réglage fin de la quantité de vapeur.

Injecteur aspirant

Comme lors de la mise en fonction de l'injecteur il n'y a pas d'eau dans la chambre à eau, mais de l'air, un fort flux de vapeur s'engouffrerait dans la tuyère à eau, empêchant l'amorçage. Pour cette raison, on ne laisse au début qu'un léger flux de vapeur entrer dans la chambre à eau, qui entraîne l'air de la chambre à eau. Le mélange de vapeur et d'air s'échappe ensuite par les trous de la tuyère dans la chambre de mélange et de là par le trop-plein vers l'extérieur. Ceci provoque un léger vacuum dans la chambre à eau qui se transmet à la conduite d'alimentation d'eau. L'eau se trouvant dans le tender est ainsi poussée par la pression atmosphérique dans l'injecteur. L'eau se mélange à la vapeur et s'échappe tout d'abord également à l'air libre par le trop-plein, car le fin jet de vapeur ne peut pas vaincre la pression de la chaudière. La rencontre de la vapeur et de l'eau provoque la condensation de la vapeur entraînant une baisse de la pression au-travers de la tuyère jusque dans la chambre de mélange. De cette manière, le clapet de la chambre de mélange se ferme. A ce moment, le pointeau de réglage ouvert tout d'abord d'un quart à un demi tour peut être ouvert à fond, libérant une grosse section de passage à un jet de vapeur puissant entraînant plus d'eau. Le flux devient ainsi assez fort pour dépasser la pression de la chaudière et ouvrir le clapet anti-retour. Dès que l'injecteur travaille correctement, le clapet de la chambre de mélange reste fermé et il ne s'échappe du trop-plein sous la cabine ni vapeur ni eau. Lors de l'arrêt de l'injecteur, le robinet doit être fermé rapidement, afin de permettre une bonne étanchéité du clapet anti-retour.

Si seule une pression réduite de vapeur est disponible, p. ex. 6 bar, il est conseillé de réduire l'arrivée d'eau au moyen du robinet de réglage du débit d'eau, pour établir un mélange d'eau et de vapeur dans les bonnes proportions. Du fait que le principe de fonctionnement de l'injecteur se base principalement sur la condensation de la vapeur, il est compréhensible qu'il ne soit pas possible d'aspirer de l'eau chaude. On rencontre déjà des difficultés avec des températures dépassant 30 °C alors qu'une eau de plus de 50 °C ne peut plus du tout être aspirée, puisqu'en raison d'une condensation trop faible, une dépression suffisante ne peut plus être provoquée. Cet inconvénient grave de l'injecteur se manifeste principalement, au plus fort de l'été, sur les petites locomotives de manœuvre dont les réserves modérées d'eau sont encore réchauffées par le rayonnement de la chaudière ou par le retour de vapeur de la chaudière par une chapelle d'introduction inétanche. Pour éviter cette seconde source de réchauffement indésirable, on installe encore un deuxième clapet anti-retour vers l'injecteur. Il est aussi conseillé de fermer le robinet de réglage du débit d'eau aussi longtemps que l'injecteur n'est pas utilisé.

Le débit de l'injecteur est adapté à la capacité de la chaudière et varie de 125 à 250 1/min. La consommation de vapeur d'un injecteur à vapeur vive s'élève à environ 10 kg pour 100 l d'eau acheminés, c'est à dire bien plus qu'avec l'utilisation d'une pompe alternative à pistons. Il n'y a cependant pas de perte d'énergie thermique, puisque la totalité de la chaleur de la vapeur sert au préchauffage de l'eau. Si par grand froid on désire éviter le gel de l'eau du tender ou de la conduite d'alimentation d'eau, ou que l'on désire utiliser la vapeur excédentaire de manière utile plutôt que de la laisser s'échapper à l'air libre par la soupape de sûreté, il reste la possibilité d'envoyer par l'injecteur de la vapeur vive dans les réservoirs d'eau. Dans ce cas, la soupape du trop-plein sera maintenue fermée par une vis l'appuyant fermement sur son siège afin d'empêcher l'injecteur de s'amorcer.

Source: Die Dampflokomotive, Reprint der 2. Aufl. von 1965, Johannes Schwarze et al, transpress Verlag, Stuttgart 1998

Laurent Voisin - www.voisin.ch (repris du fabuleux travail d'Andreas Schäfer - www.dlok.de)